振动筛轴承易损坏的原因及预防措施

振动筛轴承作为核心传动部件,长期处于高频振动、冲击载荷的恶劣工况,损坏率远高于普通设备轴承。明确其损坏原因并采取针对性预防措施,是保障振动筛连续运行的关键。

一、易损坏的核心原因

载荷冲击过大:振动筛工作时产生的高频振动(频率通常为10-50Hz)使轴承承受周期性冲击载荷,可达额定载荷的2-3倍,导致滚动体与套圈接触应力剧增,引发早期疲劳剥落。物料投放不均时,还会产生偏心载荷,加剧局部磨损。

润滑失效严重:振动环境易导致润滑脂流失、分层,同时粉尘、物料碎屑易侵入轴承内部,污染润滑介质,破坏油膜形成,造成干摩擦或磨粒磨损。高温工况下,普通润滑脂易氧化变质,进一步加速轴承损坏。

安装与配合偏差:安装时同轴度误差过大(超过0.01mm)、过盈配合量不当,会使轴承运转时产生附加应力;未进行合理预紧或预紧力过大,会导致轴承温升过高、刚度异常,缩短使用寿命。

密封防护不足:振动筛工作环境多粉尘、潮湿,若密封结构简陋,粉尘、水汽易侵入轴承内部,造成腐蚀和磨粒磨损,尤其在矿山、建材等行业,该问题更为突出。

二、针对性预防措施

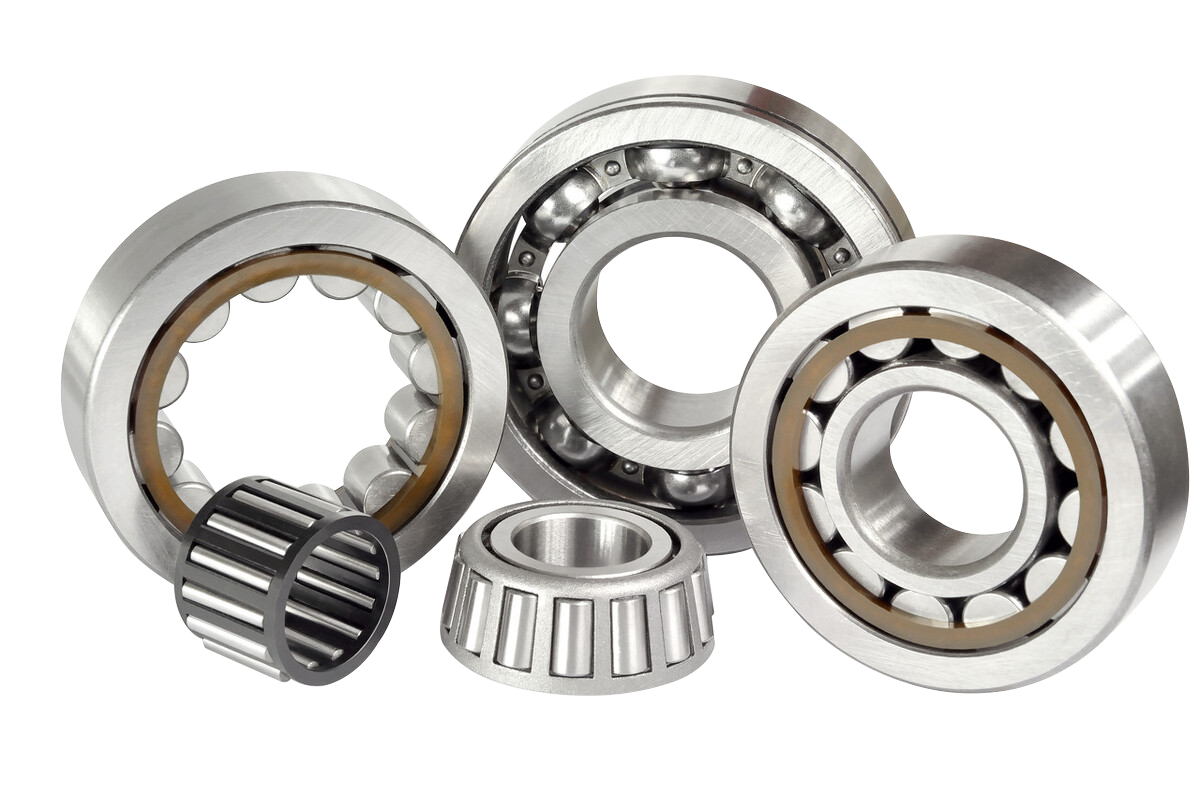

优化选型与结构:选用抗冲击能力强的调心滚子轴承或加强型深沟球轴承,材质优先选择高韧性轴承钢;在轴承座与机架间加装橡胶减震垫,缓冲冲击载荷,降低振动传递。

强化润滑管理:选用抗振动、抗高温的极压锂基脂或合成润滑脂,每运行200-300小时补充一次,填充量为轴承内部空间的1/2-2/3;定期清理旧脂与杂质,确保润滑通道畅通。

规范安装工艺:使用激光对中仪校准同轴度,误差控制在0.005mm 以内;根据瓦轴轴承型号精准控制过盈配合量,合理施加预紧力(通常为额定动载荷的1%-2%),安装后检测径向跳动,确保符合要求。

加强状态监测:安装温度、振动传感器,实时监测轴承运行参数,当温升超过环境温度 40℃或振动速度超过2.8mm/s 时,及时停机检查,避免故障扩大。

全国咨询热线:

0510-85889887

电话:15061858253

联系人:董经理

地址:江苏省无锡市北塘区康桥丽景花园18-46号

联系江轴轴承

微信二维码

瓦房店轴承代理动态栏